« Optimiser les processus industriels et garantir la conformité règlementaire à l’international : utopie ou réalité ? »

« Optimiser les processus industriels et garantir la conformité règlementaire à l’international : utopie ou réalité ? »

MARDI 15 MARS 2016 – SALLE REGUS – 75008 PARIS

De gauche à droite: Aurélie MIEZE-RICHARD, Patrick DELESALLE, Joëlle WEINTRAUB, Nadia BEAUDOUX, Lydie MERLIN, Emmanuel MORNAY, Stéphanie CHANUT, Anne FEVRIER, Mireille PEYRAC

La SFSTP a organisé le 15 Mars dernier une session d’étude, restitution des 3 ans de travaux de cette commission, dont Nadia BEAUDOUX (Lilly France) a assuré depuis le début la présidence.

Après l’ouverture de cet évènement par Catherine OURY, Directeur Délégué SFSTP, qui a remercié les participants et surtout les membres de la commission pour leur investissement depuis 3 ans, Mireille PEYRAC, membre de la commission, a précisé tout d’abord les objectifs de la commission :

- Simplifier et accélérer la mise en place des changements sur les sites industriels, tout en garantissant la conformité réglementaire des pratiques industrielles avec les dossiers d’AMM (module 3).

- Et Proposer dans ce contexte des outils et des méthodologies.

Mireille a ensuite présenté le contexte réglementaire qui impose aux industriels de concilier les exigences réglementaires et les délais associés, les enjeux économiques, les impacts qualité et les attentes des professionnels de santé et des patients. Cette complexité est accrue dans l’environnement dans lequel nous sommes : différents fabricants en fonction des étapes de fabrication, intermédiaires, matières premières de sources variées (fournisseurs versus fabricants) etc… Les informations contenus dans les dossiers d’AMM proviennent de ces différents sites et transitent ou pas par des fonctions globales pour atteindre les filiales et être déposées auprès des différentes autorités des différents pays parfois par l’intermédiaire aussi d’un partenaire local. Un circuit inverse est à mettre en place pour le processus de réponse aux questions des autorités et pour informer les sites des approbations. Le nombre des intermédiaires augmentent dans le contexte économique actuel et cela complexifie les circuits de communication entre toutes ces parties prenantes.

Un même changement peut aussi par exemple impacter 12 références produits, dans 90 pays et des variations peuvent devoir être réalisées pour 655 AMM. Un changement qui semble à priori mineur peut prendre une grande ampleur ! Les changements qui ont un impact sur les dossiers d’AMM doivent être déclarés aux Autorités et il faut attendre le retour respectif de chaque autorité avant d’implémenter. Les délais d’approbation sont difficiles à anticiper, car très variables selon les types de changements, selon les pays et selon les contraintes réglementaires.

Les derniers textes réglementaires internationaux tendent vers la responsabilisation de l’industriel quant à la mise en place des changements lorsque Qualité / Sécurité / Efficacité sont assurées. Mais néanmoins, les réglementations locales à travers le monde sont loin d’être harmonisées…

Le délai entre la première et la dernière approbation peut s’étaler de 30 jours jusqu’à 3 ans voire plus.

Un même changement peut aussi ne pas avoir à être notifié pour certains pays et devoir faire l’objet de variations pour d’autres.

Cet état de fait entraine un casse-tête pour l’industriel lorsqu’il s’agit de la mise en place du changement !

En effet le laboratoire se doit d’être en totale conformité avec chacun des dossiers d’AMM dans chacun des pays, mais les approbations successives impliquent une période de transition de plusieurs années dont les conséquences sont les suivantes: frein à l’optimisation de la performance, pas de mise à disposition d’un produit de même qualité à tous les patients et risques d’erreurs et de surcoûts importants.

Comment concilier une conformité réglementaire dans tous les pays au regard de l’Ethique, la Qualité, l’Etat de l’Art et la Productivité ?

Pour la partie 2 de cette session, 3 études de cas avaient été préparées pour débattre en groupes pendant environ 40 minutes, chacun d’entre eux étant animé par des membres de la commission. Nadia BEAUDOUX, Présidente de la commission, a présenté ces 3 cas (analytique, production et approvisionnement principe actif) pour lesquels les groupes devaient répondre aux 2 questions suivantes:

- Comment gérer au mieux la mise en œuvre de cette modification au niveau industriel ?

- Quels sont les éléments à prendre particulièrement en considération ?

Cas N°1 : « Changement de méthode d’analyse des impuretés du produit fini » (Animation par Anne FEVRIER, Joëlle WEINTRAUB et Patrick DELESALLE)

Cas N°2 : « Changement pour mise en place d’une filtration stérilisante au plus près du point de remplissage d’un produit fini » (Nadia BEAUDOUX, Stéphanie CHANUT et Mireille PEYRAC)

Cas N°3 : « Changement de fournisseur de principe actif » (Animation par Lydie MERLIN, Aurélie MIEZE-RICHARD et Emmanuel MORNAY)

Au fur et à mesure de la progression de la réflexion, certaines informations complémentaires étaient fournies oralement au groupe de travail et des idées clefs étaient retranscrites par le biais de post-it.

Après une courte pause, la session a repris et les animateurs ont exposé en détail, pour chaque groupe, le cas et la restitution du résultat des réflexions. Cependant, l’objectif principal n’était pas de fournir une restitution très détaillée pour chaque cas mais de faire ressortir les méthodologies applicables dans le cadre d’une mise en service d’un changement et donc de « se rattacher » à la présentation préparée et discutée ultérieurement dans ce document.

Le groupe a ensuite proposé des outils et méthodologies permettant de simplifier et accélérer la mise en place des changements sur les sites industriels, tout en garantissant la conformité réglementaire

Stéphanie CHANUT a repris la parole. Ces études de cas ont bien illustré la complexité de la mise en place de changements au niveau des laboratoires pour maintenir les aspects réglementaires -> trois solutions qui peuvent faciliter :

1/ Stratégie de rédaction du dossier d’AMM

2/ Importance de la gestion du changement

3/ Analyses décisionnelles et plan d’implémentation

Stéphanie a listé quelques conseils pour la rédaction du dossier. Ce qui relève des GMP n’a pas besoin d’être précisé dans le dossier d’AMM. D’autres pistes ont été présentées pour éviter de trop nombreuses soumissions, par exemple le Module 3 avec différents types de sections.

Sur la base de cette classification des sections, l’objectif est de fournir des informations précises dans les sections support afin de permettre une plus grande flexibilité dans la gestion des changements.

En résumé, il est donc primordial d’ajuster le niveau de détails, de mettre les données/détails en sections support, de gérer en interne (système qualité) les modifications ne nécessitant pas de soumission et d’anticiper sur les évolutions futures lors de la rédaction des dossiers (facilite le life cycle management)

Nadia a continué sur l’importance de la gestion de projet dans le cadre de mise en service du changement, en détaillant les 10 étapes principales déterminées par la commission.

Elle a par exemple souligné le rôle clé du chef de projet quand cela est possible, suivant l’ampleur du projet. Pour l’étape du « BUSINESS CASE » (gain versus coût) + données support + Justification, il faut peser le bénéfice du projet par rapport aux coûts réglementaires, directs ou indirects pour le Laboratoire.

Formulaire du changement : quand le projet est à un stade suffisamment défini, il faut envoyer les impacts aux différents services concernés et se poser quelques questions par exemple, nécessité d’échantillons ? Il faut également informer les sites des délais théoriques selon les pays. Le fait de communiquer en amont avec la filiale peut aider à réduire les délais du projet.

Pour l’étape de la soumission, il faut se poser la question de savoir si on le fait pour tous les pays ou si on va plutôt échelonner, en fonction des délais des pays, afin d’essayer de raccourcir la période de transition pendant laquelle les approbations successives sont reçues.

Anne Février a continué sur l’analyse décisionnelle et le plan d’implémentation.

Comment faire pour aboutir à une prise de décision raisonnée et documentée ?

Anne a souligné l’importance de lister tous les éléments à considérer pour faire cette analyse décisionnelle la plus exhaustive possible ; elle doit être préparée par une équipe pluridisciplinaire, être élaborée dès l’initiation du projet et consolidée au fur et à mesure de son avancement.

Contenu / Éléments à considérer : à chaque laboratoire de sélectionner les critères pertinents et de les pondérer afin d’établir la balance bénéfice/risque de la mise en œuvre du changement.

Il est nécessaire d’impliquer le plus tôt possible la Supply Chain et le Réglementaire.

Pour conclure cette session, Aurélie Mieze-Richard a repris les grandes lignes de leurs présentations.

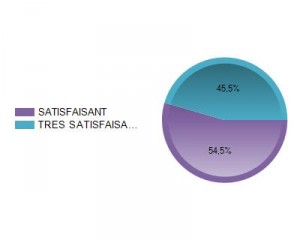

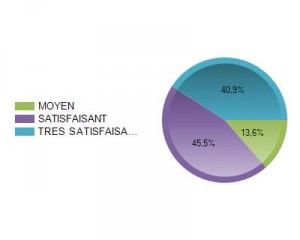

Contenu des interventions

Qualité des interventions